眾所周知,瓦線能源消(xiāo)耗是紙(zhǐ)板廠生產成本中的(de)一項重要支出。疫情當下,諸多紙板(bǎn)廠希望從內部節能(néng)降耗著手,通過控製鍋爐使用時的電能和(hé)熱能,提升(shēng)效益。但在實際操作中經常因(yīn)方法不當,不僅未達到降低成(chéng)本目的,甚至還影響了產量,甚至引發紙板爆線、彎翹、粘合不良等一係(xì)列質量問題。

如何有效節約電能和(hé)熱能,提升蒸汽鍋爐的深度利用率?如何掌握高效傳熱技術,使紙板品質達到質的優化和飛躍?如何讓自家鍋爐不被(bèi)淘汰,跟上未來瓦線更講究精細(xì)和低耗的新趨勢?以下(xià)瓦線熱能降本增(zēng)效解決方案,相信您越早知(zhī)道,省錢越多!

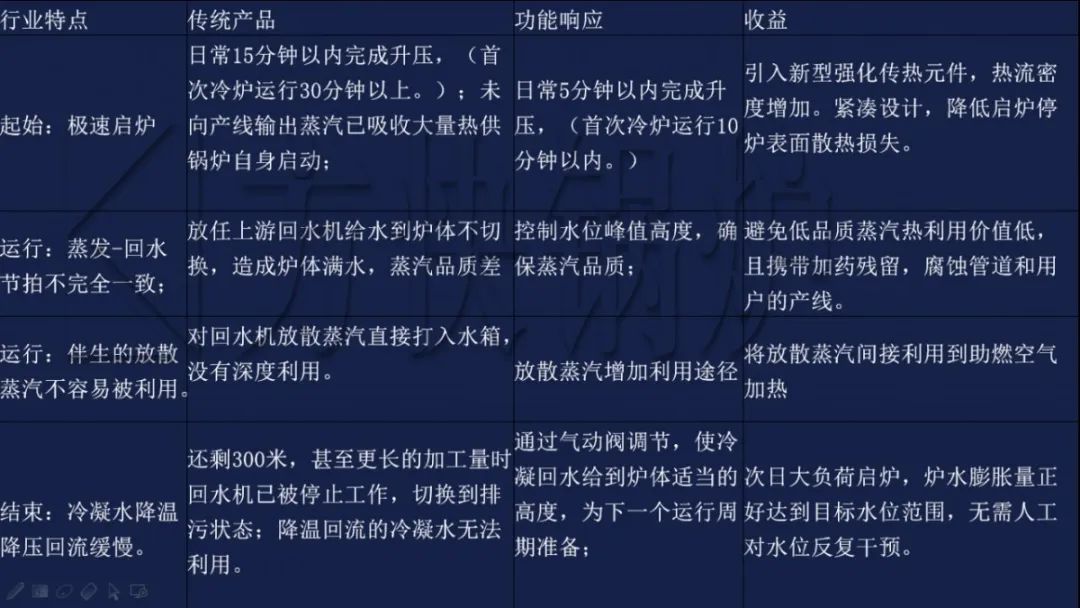

一、瓦楞行業用蒸汽的四大特點,也是行業痛點(diǎn)

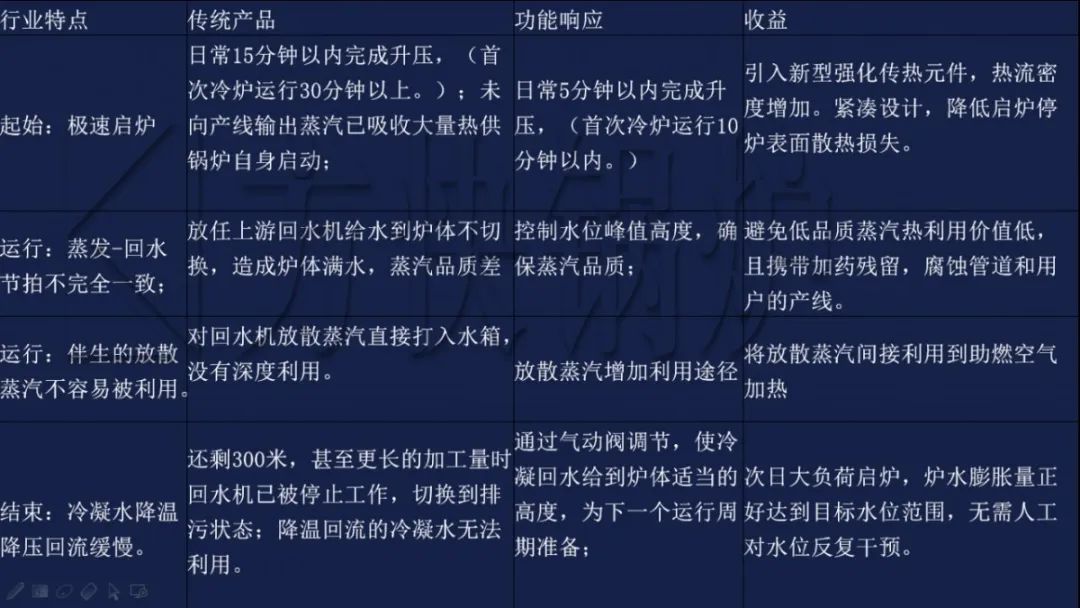

①極(jí)速熱機 越快越省

瓦楞紙板廠用鍋爐時盡快升壓至0.8-1MPa狀態,且產線全部受(shòu)熱均勻才能運轉。否則(zé),長時間處於熱機狀態卻無法投料(liào),會因瓦線持續散熱而造成損失(shī)。

②蒸汽冷凝 節拍固有

鍋(guō)爐給水優先利用蒸汽冷凝回水並最大化。但在實際運行中,蒸汽冷凝(níng)回水(shuǐ)與鍋爐用水節(jiē)拍不(bú)可能(néng)微觀一致,達到平衡;高(gāo)峰期連續(xù)回(huí)水會導致爐水超高(gāo),蒸汽(qì)品質降低。

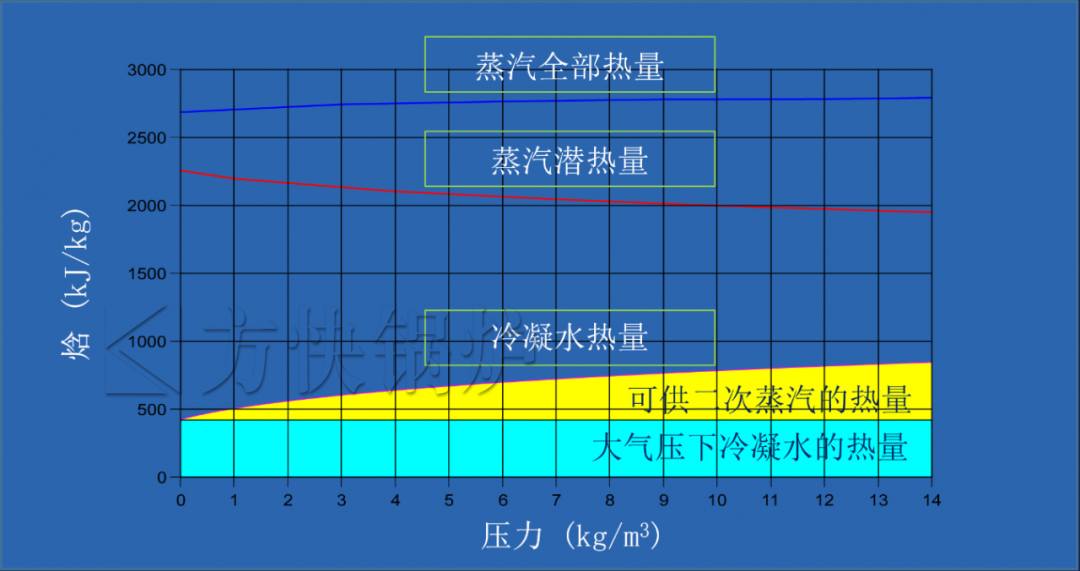

③蒸(zhēng)汽放散 有效挖掘

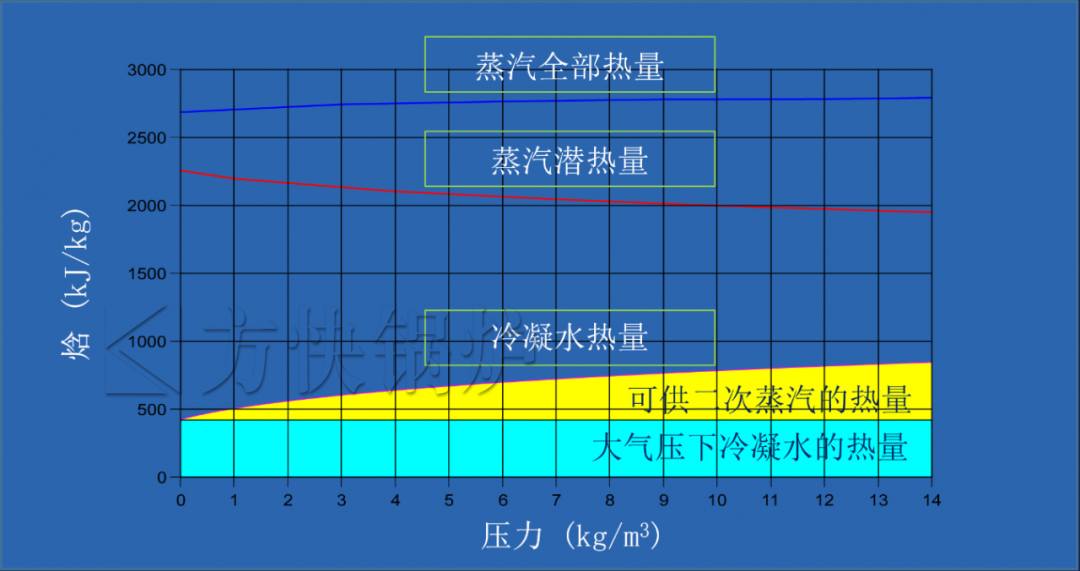

冷凝回水伴生的放散蒸汽(qì)具有高(gāo)熱焓值,但目前還沒有成(chéng)熟的(de)技術將其直接注入鍋爐。傳統把放散蒸汽(qì)直接打入水箱的做法,沒有深度利用。

④班後冷凝(níng) 明日再用

當天工作結束後,回水(shuǐ)機同步停止工作,係統切換到(dào)排汙狀態;隨後降溫回流的冷凝水無法(fǎ)利用。

二、瓦線用汽需求指標(biāo)和未來發展趨勢

①蒸發量

以(yǐ)最常見的紙板為例:雙瓦(wǎ)楞紙板為麵(miàn)紙(zhǐ)+2層(céng)瓦楞紙+芯紙(zhǐ)+5層裏紙構成(chéng)。穩定運行(háng)蒸汽峰值需求量約3.5m3/h:單瓦楞紙蒸汽峰值需求(qiú)約2m3/h。

②蒸汽壓力

瓦線常見的三種(zhǒng)寬幅為2200mm,2500mm,2800mm;國產車速200,300轉為常見。其中300轉速對(duì)應0.9-1.0MPa壓力需(xū)求。

③蒸(zhēng)汽品質

蒸(zhēng)汽品質(zhì)即蒸汽幹度如果比較差,無法保證熱輥溫度恒定。未來瓦線設計越來越精細(xì),富餘(yú)容積精減了,蒸(zhēng)汽量少了,品質要求會更嚴。

④回水壓力

預熱器進注與從預(yù)熱器裏排出的冷凝水的壓力差推薦為0.2-0.25MPa,低於範圍值會造成供汽不足;超出範圍值,會造成預(yù)熱器積水。隨著瓦線產品的更新換代,對積水的容忍度會進一步下降。

★指標的補充說明:行業傳統不代表(biǎo)需求簡(jiǎn)單。

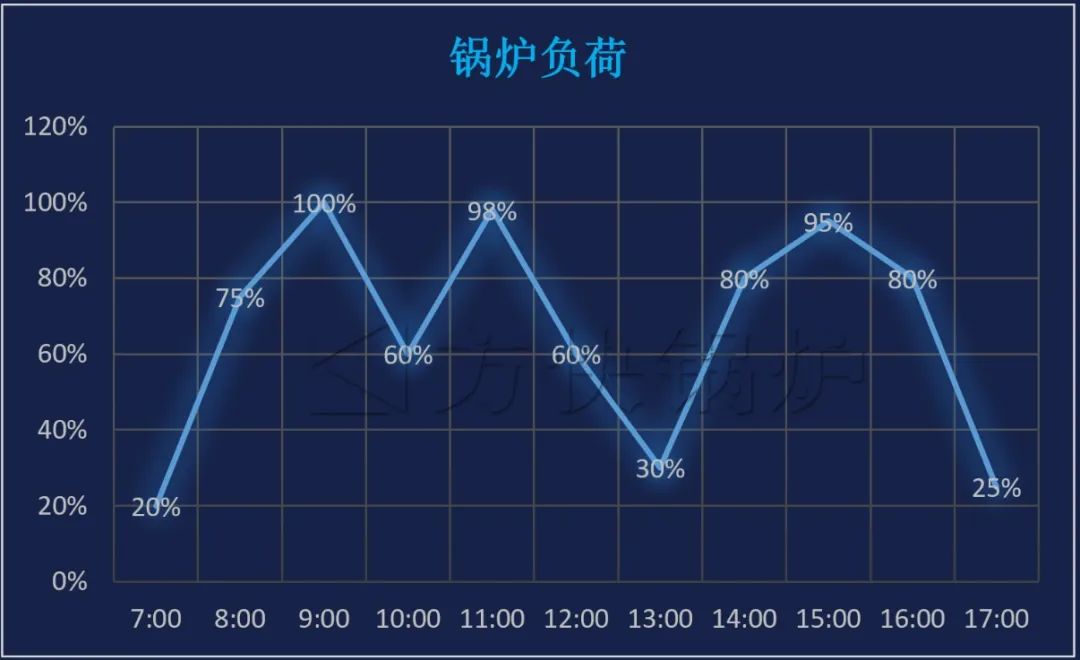

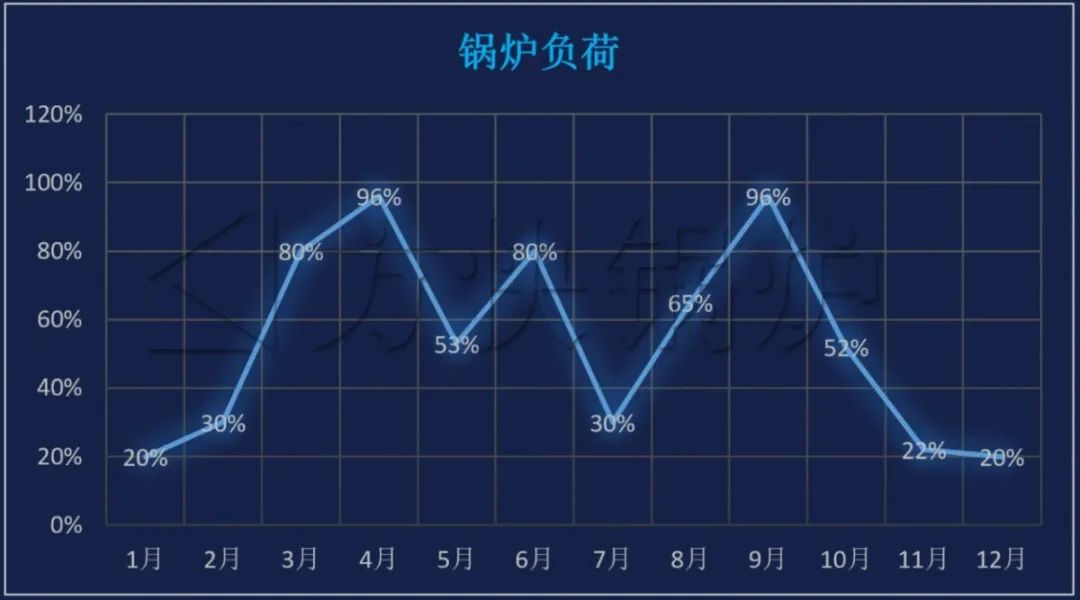

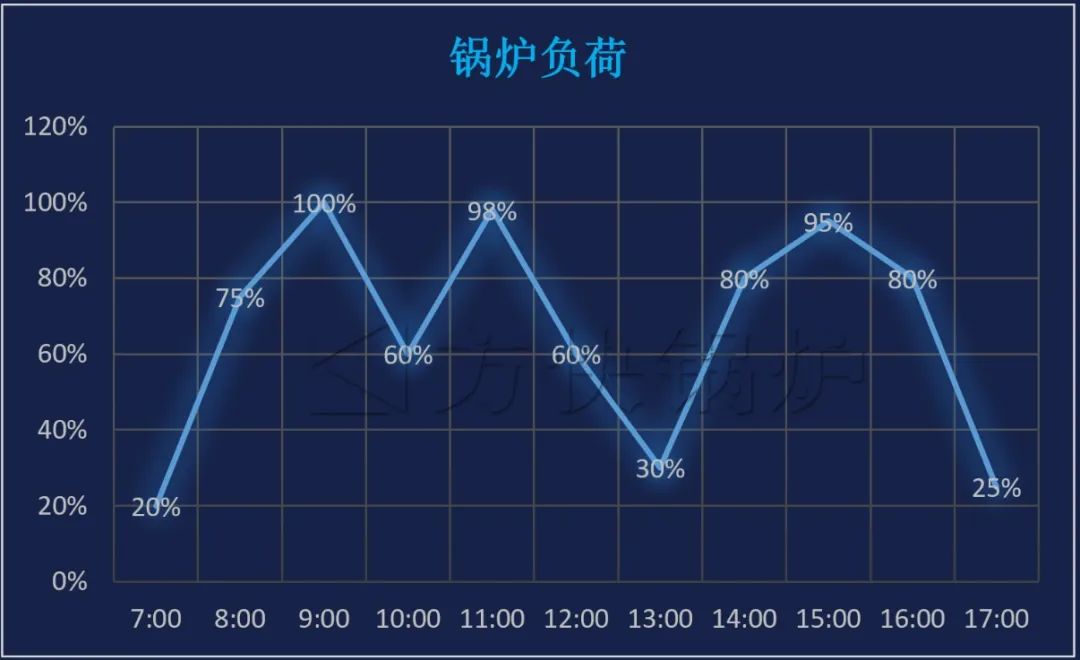

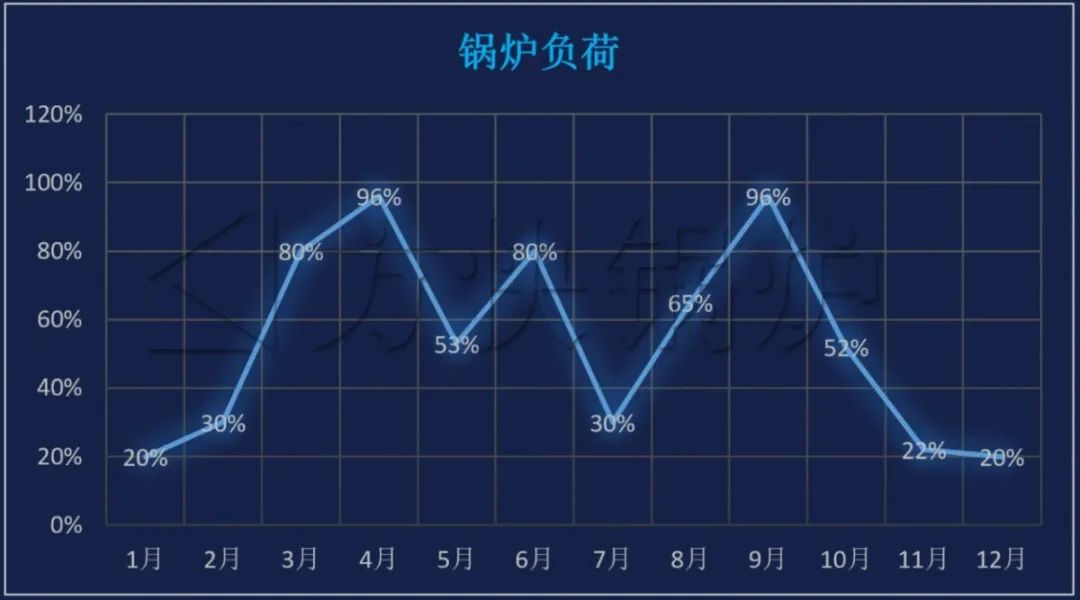

雙重影響的行業需(xū)求:通過菠萝蜜视频在线观看鍋爐(lú)遠程監控平台,我們對山(shān)東威海某(mǒu)瓦(wǎ)楞紙板生產企業4台(tái)4噸蒸汽鍋爐運行進(jìn)行了分(fèn)析。

從(cóng)分時數據看(kàn),需求側:要保證在蒸汽量跟隨生產需求的狀態下,蒸汽壓力和蒸(zhēng)汽品質始終穩定(dìng);供給側:冷凝回水滯後(hòu),回(huí)水節拍受上(shàng)遊瓦線、溫控、回水機多(duō)重影(yǐng)響。

日平均負荷統計表

月平均負(fù)荷統計表

三、基於對瓦線(xiàn)用(yòng)汽需求和未來(lái)趨勢的(de)理解,我們所做的解決方(fāng)案

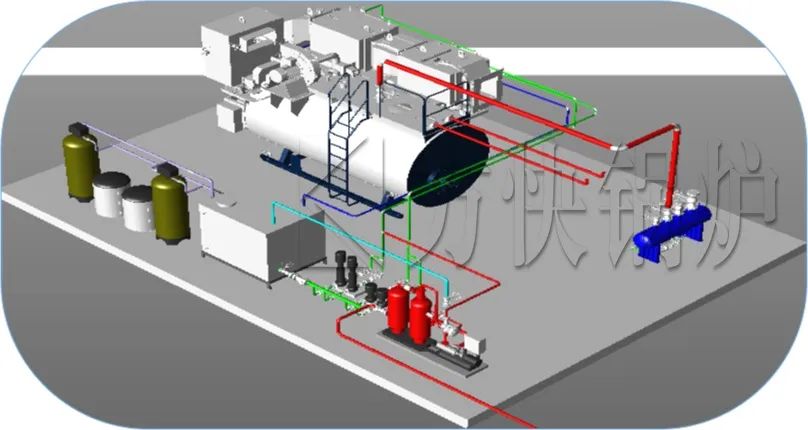

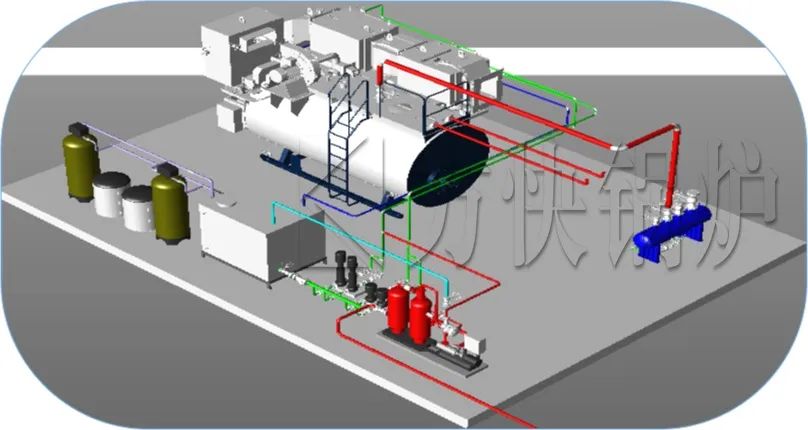

我們的鍋爐產品及係統設計

(與回水機、瓦線、溫控係統接力)

▼

(1)鍋爐係統(tǒng)解決方案

(2)是基於傳統產品的優化和(hé)飛(fēi)躍

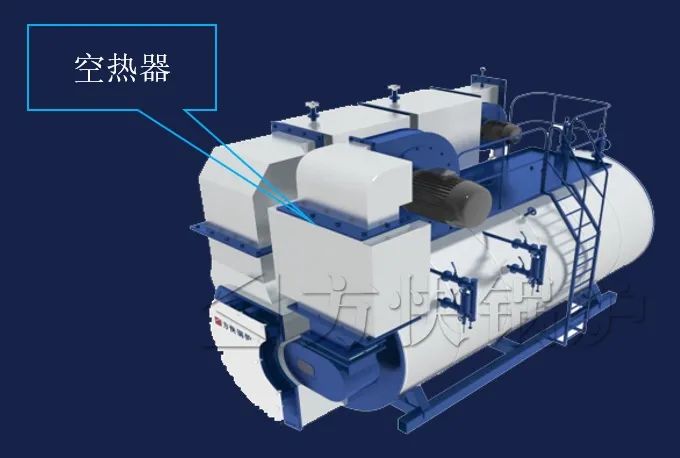

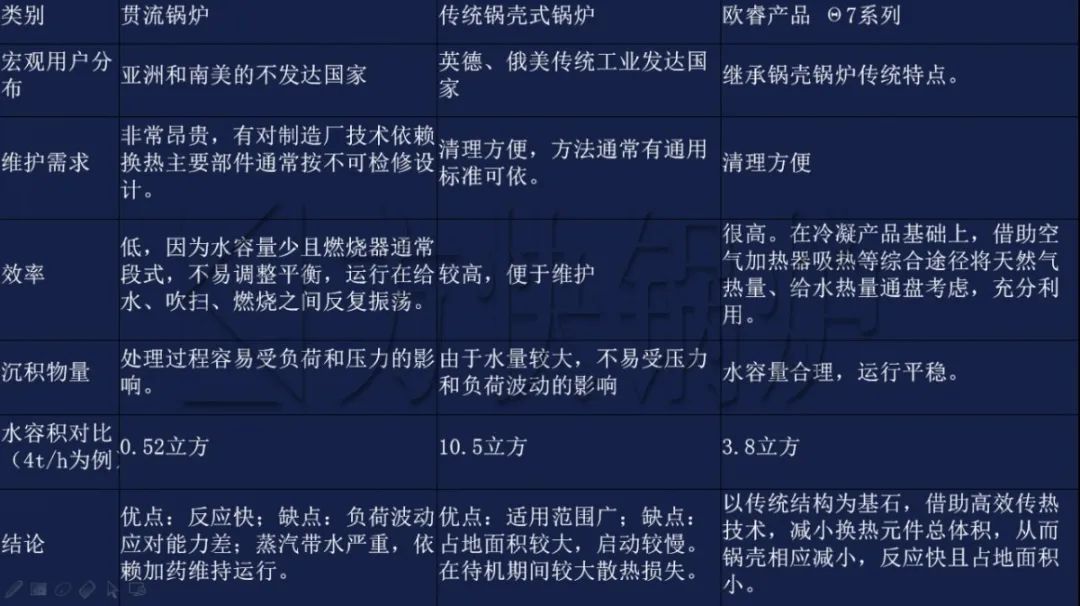

(3)歐睿產品 Θ7係列

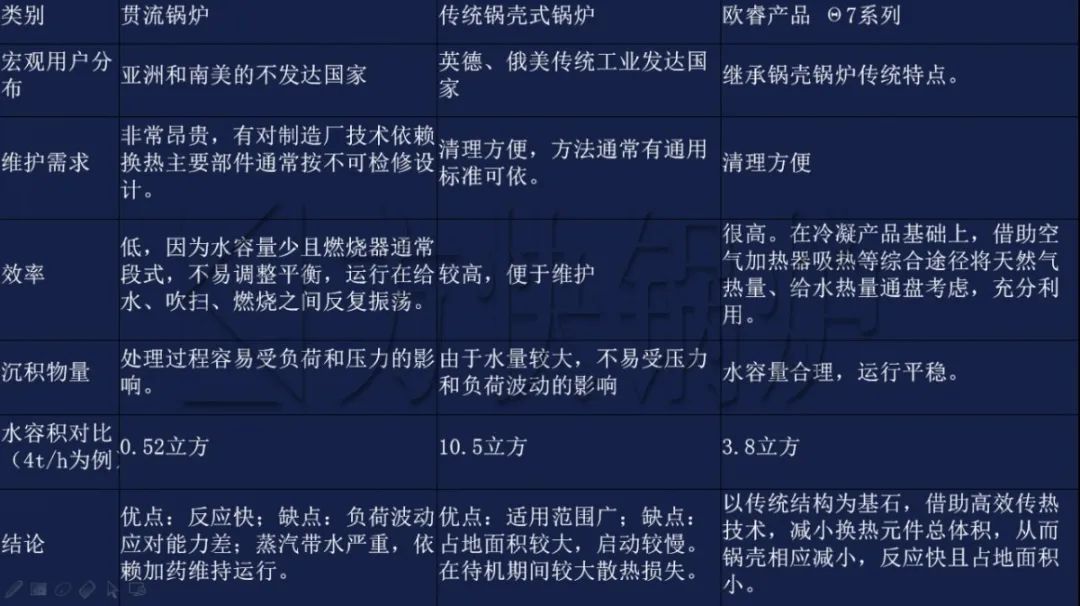

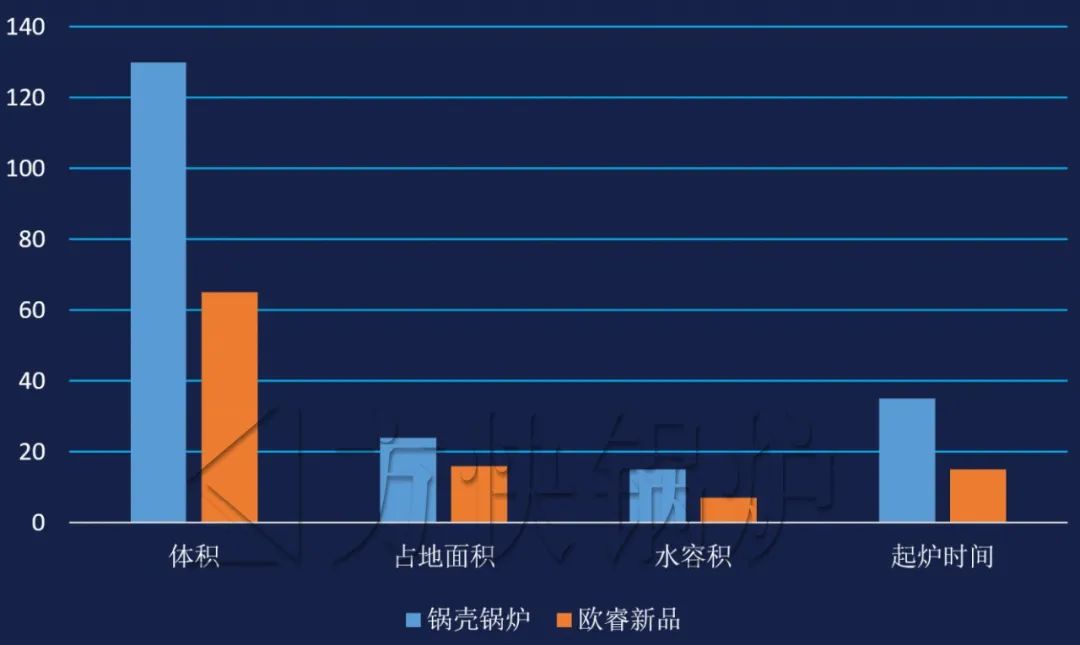

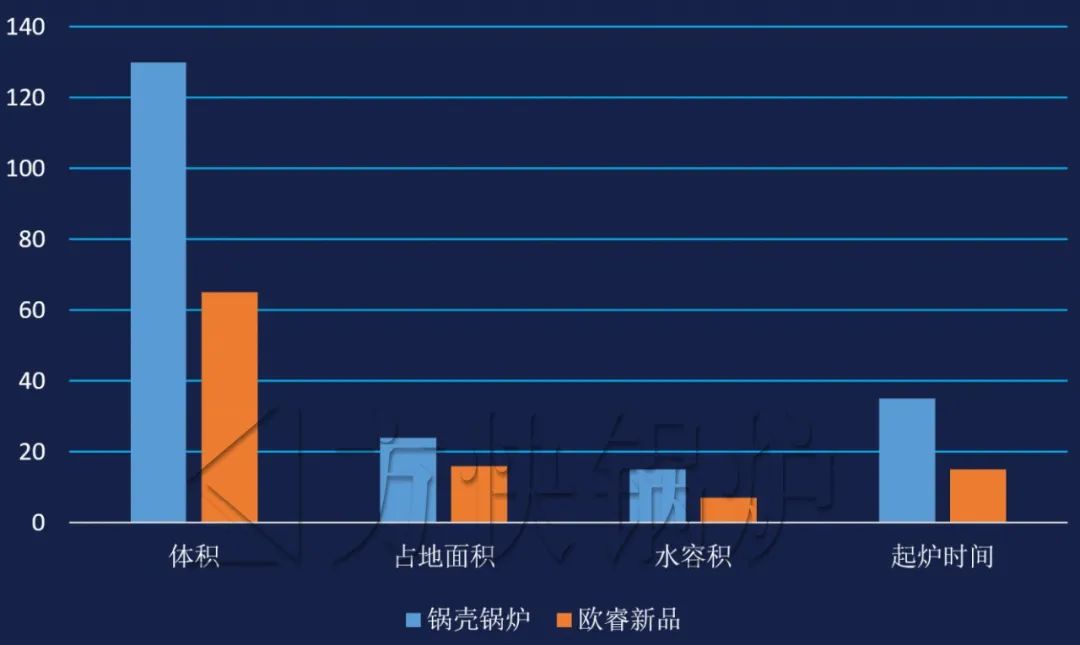

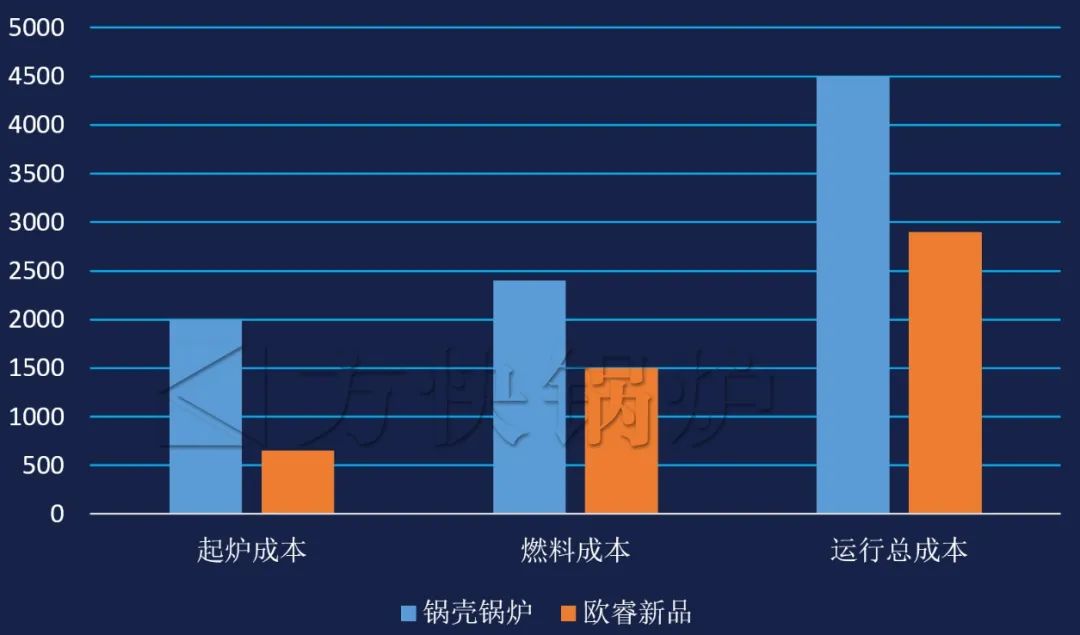

①技術和經濟性對比

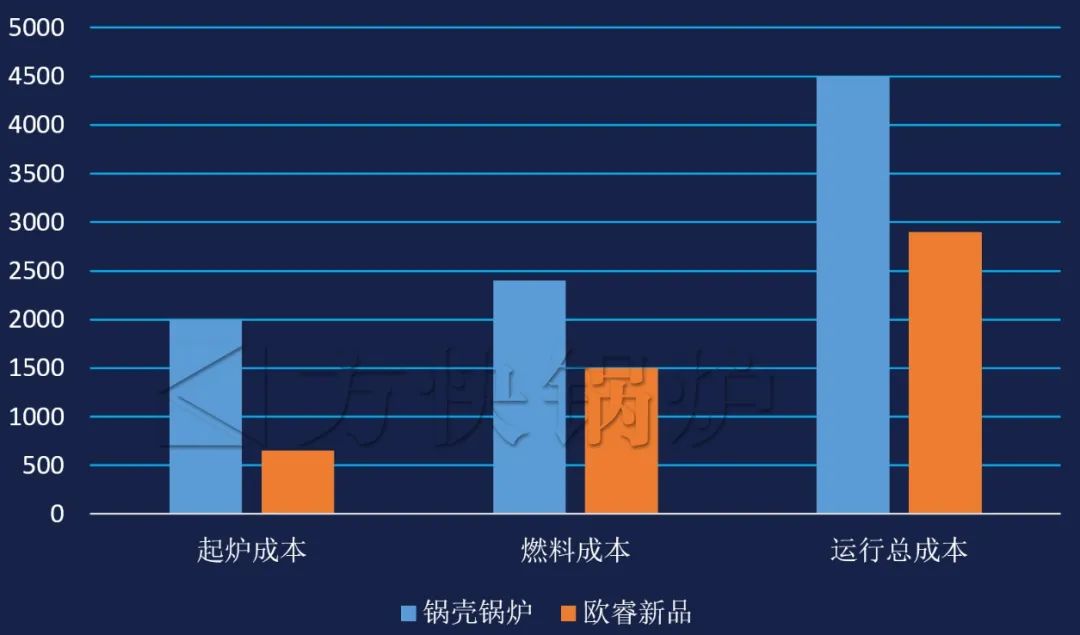

★運行成本按燃(rán)燒成本和起爐成本之和;其中起爐成(chéng)本指啟蒸前自身熱機成本。

②經濟性對比

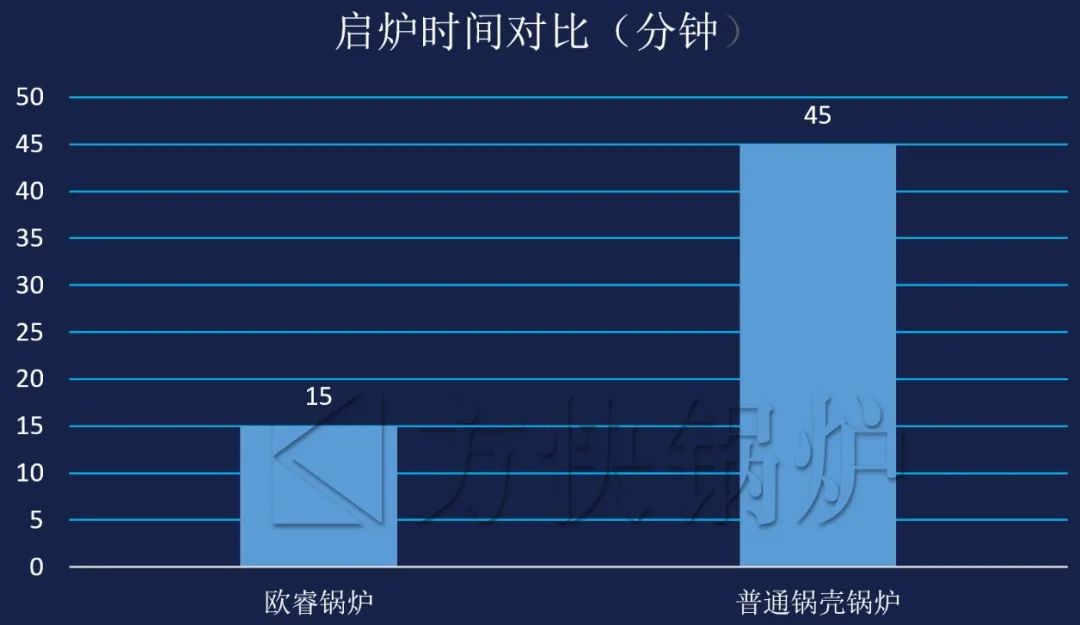

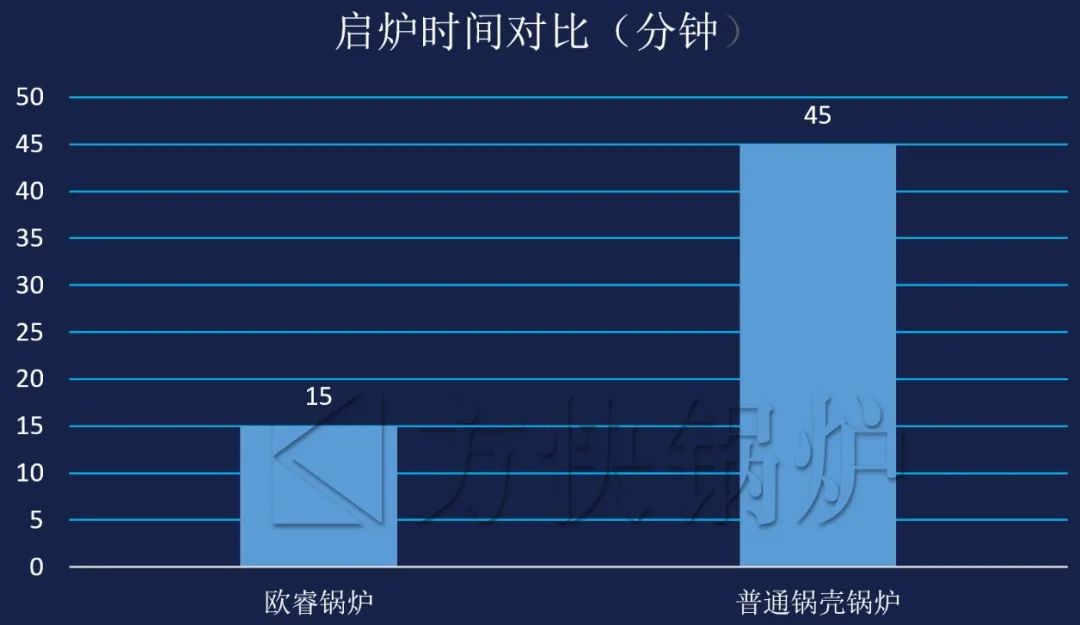

★以(yǐ)10噸鍋爐每天啟動1次計(jì)算(suàn),歐睿蒸汽鍋爐相對於(yú)普通蒸(zhēng)汽鍋爐啟爐時間及啟爐節省費用對比。

③更高效(xiào)率

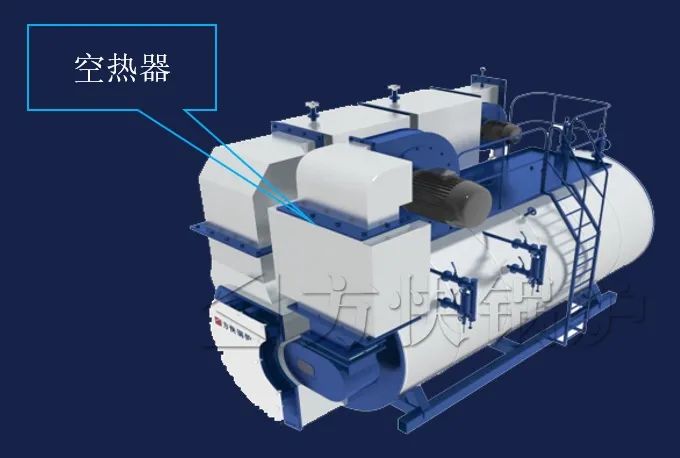

1、風機和鍋爐(lú)一體設(shè)計並放置於(yú)鍋爐頂部,在(zài)工作過程中可吸取鍋(guō)爐房上部較高溫度的空氣,可以部分回(huí)收鍋爐及管道係統(tǒng)散發到(dào)鍋爐房內的熱量。

2、水源驅動的空氣加熱係統,靈活用於低品(pǐn)位熱量(liàng)的回收,而加熱助燃空氣一定會提升鍋爐效率。

3、經過空熱器換熱後的給水溫度(dù)下降,對節能器、冷(lěng)凝器吸熱能(néng)力(lì)提升。同時(shí)使水箱吸收放散蒸汽的(de)能力得以加強。

4、如前所(suǒ)述,較小的鍋(guō)爐水容積,減少了爐水自身吸熱量,減少了運行與待機期間持續散熱能耗損失。

5、沒(méi)有FGR冷凝水。當然(rán),燃燒(shāo)過程也(yě)會更穩定,並保證對燃燒器元件無腐蝕。

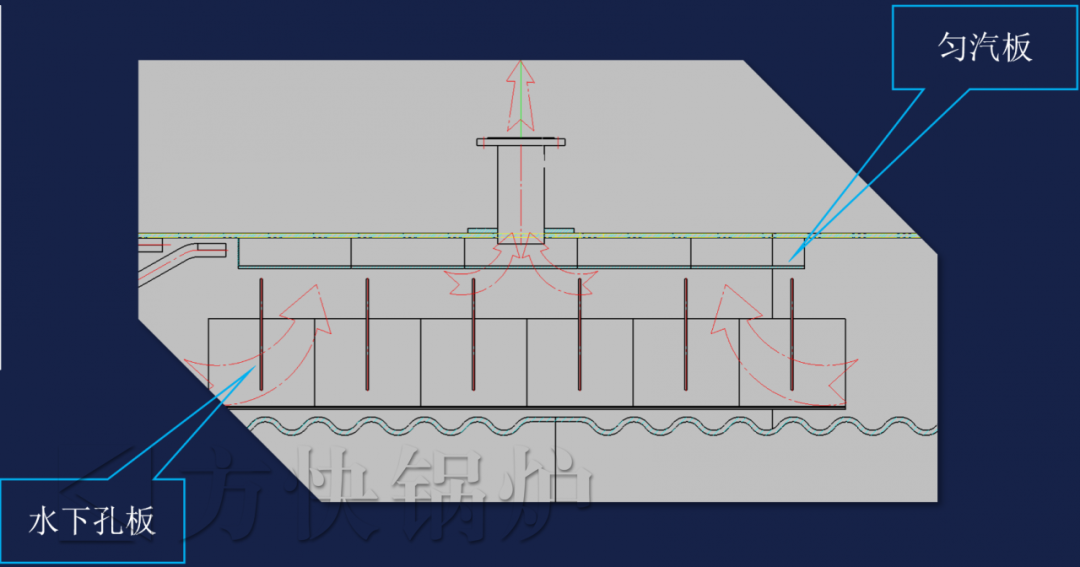

④更好的蒸汽品質(zhì)

●更大的蒸汽空間設計,緩解大(dà)量回水瞬間湧入(rù)高水位風險。

●通過三通閥切(qiē)換至水箱,確保實際水位在(zài)最高允許控(kòng)製範圍。

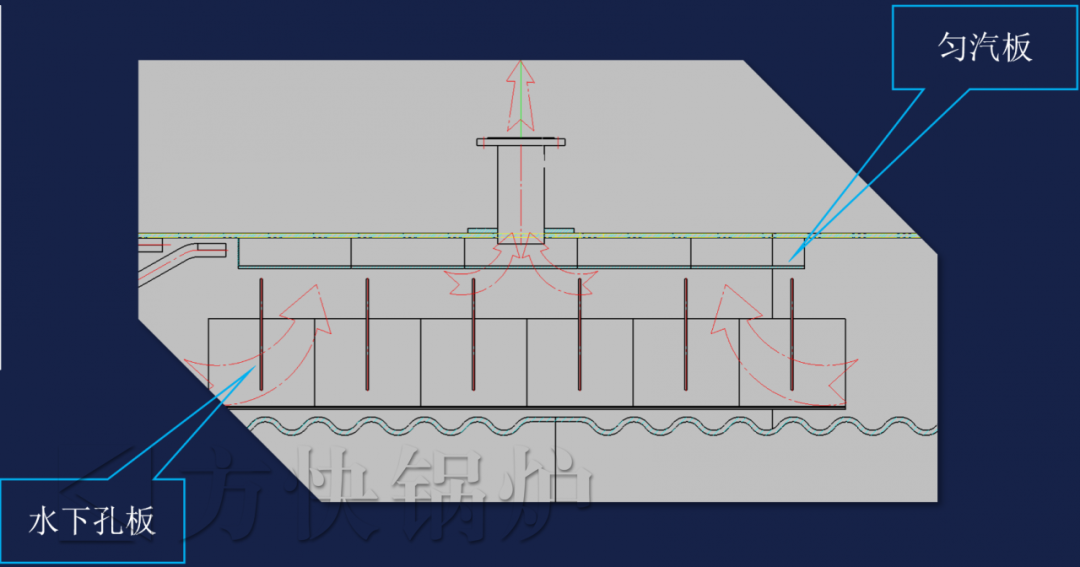

●水下孔板和(hé)勻汽板的設計,保證水位波(bō)動(dòng)、負荷(hé)波動雙重作用下的蒸汽(qì)品質。

⑤不同(tóng)汽水係統的組合應用

適合工況:閉式冷凝水回收係統,冷凝回水溫(wēn)度高(gāo)於100度且回收量大(dà)於70%;

餘熱蒸汽放散能量非常可觀,且持續放(fàng)散(sàn),但(dàn)無(wú)法被直接(jiē)利(lì)用;因為(wéi)目前的技術手段不可能(néng)通過(guò)水泵等將蒸汽注入鍋爐。另一方麵,餘熱蒸汽是避免已經生成的蒸汽冷凝水在瓦線滯留(liú)而必須推(tuī)動的方法。我們采取水箱與空熱器循環的方法,把能(néng)量傳遞給助燃空氣,可(kě)使水箱具有容(róng)熱能力。

⑥精準燃燒,過程穩定(氮(dàn)排放<25mg/Nm3)

?助燃風(fēng)風量穩定

通過進風溫度、燃(rán)燒末端的氧量檢測運算結(jié)果(guǒ)調整風門(mén)開度,助燃風風(fēng)量與燃燒需(xū)求持續一致。

?燃燒環境壓(yā)力(lì)穩定

新(xīn)型羽翼管的引入,煙氣壓力隨負荷波動(dòng)區間小,實(shí)際運行中負荷發生波動時,爐膛背壓無明顯起伏,從而燃燒火焰更(gèng)容(róng)易穩定。

?煙氣循環量穩定

采用FGR獨立風機主(zhǔ)動(dòng)引(yǐn)風,煙氣循環量與風量需求匹配區域(yù)更寬,可以滿足不同(tóng)負荷對循環量(liàng)占比的(de)最佳要求,避免喘振、CO增加等問題。

?基於特定爐膛的燃燒設(shè)計

爐膛為燃(rán)燒提供環境,約束燃燒產物的(de)衝刷方向,同時作為受壓元件,其幾何形狀(zhuàng)又是在國家標(biāo)準允許(xǔ)範圍內的選擇。因此,作為自主(zhǔ)燃燒設計,確認過(guò)不同負荷下對(duì)爐膛尺寸的適宜能力。

四、一(yī)個優秀的瓦楞行業(yè)用戶案例

①行業用戶介紹(shào):

寧波某紙塑包裝有(yǒu)限公司,總占地麵積45000平方米,建築麵積38000多平方米,北靠杭州灣跨(kuà)海大橋,南接329國道,西距杭州蕭山國際機場70餘公裏(lǐ),東距(jù)寧波櫟社機場80公(gōng)裏,地理位置優越,交通十分(fèn)便利。

該廠(chǎng)是一家專業生產(chǎn)鈣塑板、鈣塑箱、中空板、中(zhōng)空箱的生產(chǎn)型企(qǐ)業。現擁有從台灣(wān)引進的國內最先進的、年產鈣塑板700多萬平方的生產線,可根據客戶需求提供印刷(shuā)、模切、裝訂成箱等配(pèi)套服務。

瓦線流水線---實現從原紙變為紙板的過程

②案例用戶的起爐操作(zuò)習慣

正常(cháng)班間對(duì)鍋爐產品的操作:

1、檢查鍋(guō)爐初始化狀態;

2、一鍵開機,燃燒器自檢,吹掃點火;大小(xiǎo)火切換,到穩壓1MPa,全過程約5分鍾(zhōng);

3、升壓過程中緩慢開啟分汽缸,兩DN125給蒸汽至產線;

4、將瓦線上小罐(與麵紙/芯紙預熱缸直接相連的末端(duān)集水罐)手動排汙閥全部打開,等待熱機(jī)交換完成的蒸汽冷凝(níng)排水;

5、打開(kāi)進回水機的主回水旁通排汙;

6、開啟回水機高溫水(shuǐ)泵的水冷係統;

7、回水機循環(huán)泵置於待運轉狀態;

8、來回檢查熱機條件,斷開不再排(pái)水;

9、斷開旁通回水機,切換到正常回水(shuǐ)狀(zhuàng)態;

10、開始一天的(de)工作。

③能(néng)耗計算

菠萝蜜视频在线观看燃氣蒸(zhēng)汽鍋爐

菠萝蜜视频在线观看燃氣蒸(zhēng)汽鍋爐 菠萝蜜视频在线观看燃氣熱水鍋爐

菠萝蜜视频在线观看燃氣熱水鍋爐 中鐵六(liù)局濱洲鐵路燃氣熱水鍋(guō)爐案例

中鐵六(liù)局濱洲鐵路燃氣熱水鍋(guō)爐案例 旭飛光電生產加工燃油氣蒸汽鍋爐案例

旭飛光電生產加工燃油氣蒸汽鍋爐案例 更懂瓦線,更多駐足!

更懂瓦線,更多駐足! 夜幕下(xià)飛(fēi)濺的火花

夜幕下(xià)飛(fēi)濺的火花 菠萝蜜视频在线观看簡介

菠萝蜜视频在线观看簡介 菠萝蜜视频在线观看發展曆程

菠萝蜜视频在线观看發展曆程 聯係菠萝蜜视频在线观看

聯係菠萝蜜视频在线观看 加入菠萝蜜视频在线观看

加入菠萝蜜视频在线观看